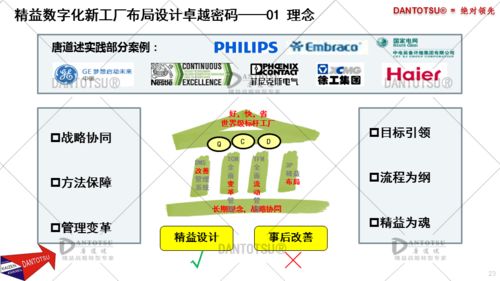

在制造業(yè)的數(shù)字化轉(zhuǎn)型浪潮中,3P(Production Preparation Process)精益方法結(jié)合數(shù)字化技術(shù)為企業(yè)帶來(lái)了顯著效益。本文以數(shù)字內(nèi)容制作服務(wù)為例,探討3P精益數(shù)字化工廠的實(shí)踐案例,分析其應(yīng)用過(guò)程與成果。

案例背景

某制造企業(yè)面臨產(chǎn)品交付周期長(zhǎng)、資源浪費(fèi)嚴(yán)重的問題,尤其是數(shù)字內(nèi)容(如產(chǎn)品說(shuō)明書、培訓(xùn)視頻和三維模型)制作環(huán)節(jié)效率低下。傳統(tǒng)方法依賴人工操作,導(dǎo)致內(nèi)容更新滯后、錯(cuò)誤頻發(fā)。企業(yè)決定引入3P精益方法,結(jié)合數(shù)字化工廠理念,優(yōu)化數(shù)字內(nèi)容制作服務(wù)。

3P精益方法在數(shù)字內(nèi)容制作中的應(yīng)用

3P方法強(qiáng)調(diào)在生產(chǎn)準(zhǔn)備階段進(jìn)行流程優(yōu)化,通過(guò)模擬和驗(yàn)證消除浪費(fèi)。企業(yè)應(yīng)用3P方法如下:

1. 問題識(shí)別與目標(biāo)設(shè)定:通過(guò)價(jià)值流圖分析,識(shí)別數(shù)字內(nèi)容制作中的瓶頸,如多部門協(xié)作不暢、工具不統(tǒng)一。設(shè)定目標(biāo):縮短制作周期30%,提升內(nèi)容質(zhì)量。

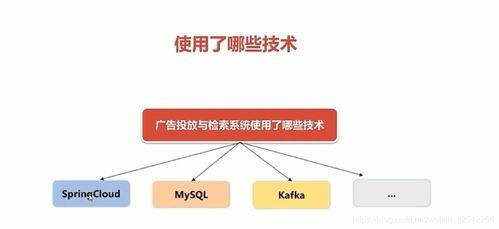

2. 流程模擬與精益設(shè)計(jì):組建跨職能團(tuán)隊(duì),利用數(shù)字化工具(如CAD軟件、云協(xié)作平臺(tái))模擬內(nèi)容制作流程。通過(guò)試錯(cuò),優(yōu)化資源分配,實(shí)現(xiàn)并行作業(yè)和標(biāo)準(zhǔn)化模板。

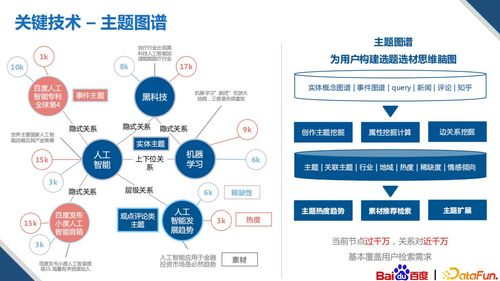

3. 數(shù)字化工具整合:引入自動(dòng)化內(nèi)容生成系統(tǒng),將產(chǎn)品數(shù)據(jù)直接轉(zhuǎn)化為數(shù)字內(nèi)容,減少人工干預(yù)。結(jié)合物聯(lián)網(wǎng)設(shè)備實(shí)時(shí)收集數(shù)據(jù),動(dòng)態(tài)更新內(nèi)容。

數(shù)字化工廠技術(shù)的支撐

數(shù)字化工廠技術(shù)為3P方法提供了關(guān)鍵支撐:

- 數(shù)據(jù)集成平臺(tái):統(tǒng)一管理產(chǎn)品數(shù)據(jù),確保數(shù)字內(nèi)容與生產(chǎn)數(shù)據(jù)同步。

- 虛擬仿真:在數(shù)字孿生環(huán)境中測(cè)試內(nèi)容制作流程,提前發(fā)現(xiàn)潛在問題。

- AI輔助工具:利用人工智能進(jìn)行內(nèi)容質(zhì)量檢查,自動(dòng)糾錯(cuò)。

實(shí)踐成效

實(shí)施后,企業(yè)在數(shù)字內(nèi)容制作服務(wù)中取得顯著成果:

- 制作周期縮短35%,從平均10天降至6.5天。

- 錯(cuò)誤率降低50%,內(nèi)容準(zhǔn)確性和一致性提升。

- 員工協(xié)作效率提高,跨部門溝通時(shí)間減少40%。

- 客戶滿意度顯著提升,數(shù)字內(nèi)容更新及時(shí),支持快速產(chǎn)品迭代。

經(jīng)驗(yàn)與啟示

本案例表明,3P精益方法結(jié)合數(shù)字化技術(shù)可有效優(yōu)化非生產(chǎn)環(huán)節(jié),如數(shù)字內(nèi)容制作服務(wù)。關(guān)鍵成功因素包括:高層支持、跨團(tuán)隊(duì)協(xié)作和持續(xù)改進(jìn)。企業(yè)可借鑒此模式,將精益數(shù)字化實(shí)踐擴(kuò)展到其他服務(wù)領(lǐng)域,提升整體競(jìng)爭(zhēng)力。

通過(guò)此案例,我們看到了精益數(shù)字化工廠在數(shù)字內(nèi)容制作中的潛力,它不僅是技術(shù)升級(jí),更是管理思維的革新。